![]()

.gif)

|

|

مکانیزمهای تخریب مواد که با شرایط محیطی تشدید میگردند در صنایع مختلفی به وقوع میپیوندند. یکی از این مکانیزمها حمله هیدروژنی در دمای بالاست که میتواند باعث شکستهای بسیار مخربی گردد لذا باید توجه ویژه ای در زمینه منشا حمله هیدروژنی، انتخاب مواد و بویژه انتخاب روش بازرسی مناسب به منظور تشخیص به موقع و مراقبت وضعیت مناسب تجهیزات مستعد حمله هیدروژنی صورت گیرد.

حمله هیدروژنی در دمای بالا در اثر واکنش بین هیدروژن اتمی با کربن و تشکیل متان اتفاق میافتد.

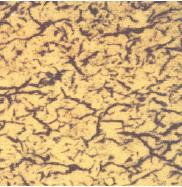

Fe3C+2H2-->CH4+3Fe

در دما و فشار بالا هیدروژن اتمی به سرعت در دیواره مخازن تحت فشار نفوذ میکند. میزان فشار گاز متان تولید شده در اثر این واکنش تابعی است از دما ،فشار جزیی هیدروژن و شرایطی که باعث ناپایداری کاربید میشود. فشار گاز متان باعث رشد حفرات از از مناطق جوانه زنی آنها در راستای مرزدانه ها میگردد.در اثر تشکیل متان در فولاد، استحکامژ و چکشخواری آن کاهش میابد. نرخ تخریب خواص ماده به فشار متان، نرخ خزش و نسبت مرزدانه های گسسته شده بستگی دارد. در دما و تنش بالا ممکن است مکانیزمهای حمله هیدروژنی و خزش با یکدیگر ترکیب شوند، چرا که هردو مکانیزم در اثر تشکیل و رشد حفرات در مرزدانه ها ایجاد میشوند. در یک دما و فشار جزیی هیدروژن مشخص، حمله هیدروژنی ابتدا در مناطقی اتفاق میافتد که بیشترین ناپایداری کاربید را دارند. این مناطق اغلب ناحیه جوش و نواحی اطراف آن را شامل میشوند. در اغلب کاربردها رشد فشار جزیی هیدروژن به اندازه کافی بالا هست که باعث پیشرفت حمله هبدروژنی در قسمت قابل توجهی از ضخامت قطعه شود. نتیجه این پدیده کاهش نسبتا شدید زمان رشد حمله هیدروژنی از سطح به نیمه ضخامت قطعه میباشد. بنابراین ما با یک کاهش قابل توجه در خواص ماده روبرو میشویم که مبتواند باعث پارگی سریع باقیمانده ضخامت قطعه در اثر اعمال بار بیش از حد تحمل ضخامت باقیمانده گردد. اگر کاربیدهای ناپایدار درون ضخامت دیواره قطعه وجود داشته باشند، حمله هیدروژنی میتواند بخ جای سطح از این نواحی آغاز گردد.

در صورتیکه فشار جزیی هیدروژن کم باشد، حمله هیدروژنی تنها در ناحیه باریکی از سطح قطعه اتفاق میافتد. این بدان معنیست که در مواد همگن حمله هیدروژنی در دمای بالا با سرعت کمی در ضخامت قطعه پیشرفت میکند. شرایط بحرانی برای ایجاد حمله هیدروژنی هنگامی است که کاربیدهای ناپایدار در زمینه وجود داشته باشد، بخصوص وقتی که علاده براین کاربیدها ،ناپیوستگیها (عیوب) و نواحی با تنش بالا نیز وجود داشته باشند. در این نواحی، تنش بالا و تغییرات نتشی میتواند باعث ایجاد میکروترکها شده و نفوذ هیدروژن را با فشار عملیاتی به درون قطعه تسهیل نماید.

نتیجه این حالت ایجاد حمله هیدروژنی بصورت موضعی میباشد. در این حالت میکروترکها همانند ماکروترکها جهت گیری و رشد میکنند و در نتیجه تخریب تحت این شرایط ناشی از نشتی ایجاد شده در اثر رشد ترک خواهد بود. هرچند که احتمال ایجاد شکست ناگهانی همواره جود دارد.

گرفته شده از: مهندسی جوش مجله تخصصی طراحی و بازرسی جوش

نوشته شده توسط محمدحسن محمدی در تاریخ

جمعه 86/1/3 ، ساعت 11:45 عصر

نظرات شما عزیزان: نظر

عناصر مختلف که بطور متداول در فلزات یافت میشوند تاثیر مشخصی روی قابلیت جوشکاری آنها دارند. بعضی از این عناصر مهم و اثرات حاصل از آنها بر جوشکاری فولاد عبارتند از:

1- کربن (Carbon) از آنجایی که میزان سختی پذیری (hardenability) در فولاد را معین میکند مهمترین عنصر موجود در فولاد است. هرچه میزان کربن بیشتر باشد فولاد سخت تر میشود.اگر فولاد کربنی (بالای 0.30 درصد) جوشکاری شود و ناگهان سرد شود یک ناحیه ترد و شکننده (brittle) در کنار جوش ایجاد میگردد. بعلاوه اگر کربن اضافی از مخلوط گازهای جوشکاری بدست آید، جوش بوجود آمده آنقدر سخت میشود که به آسانی ترک میخورد.

بطور کلی بهترین جوش هنگامی ایجاد میشود که میزان کربن موجود در فولاد تا جای ممکن کمترین حد خود باشد.

2- منگنز (Manganese) در فولاد باعث افزایش سختی پذیری و استحکام کششی (tensile strength) میشود. به هر حال اگر مقدار منگنز بالای 0.60 درصد باشد و بخصوص اگر با درجه بالایی از کربن ترکیب شود، قابلیت جوشکاری قطعا کم خواهد شد.در این شرایط معمولا ترک افزون ایجاد خواهد شد. اگر میزان منگنز خیلی کم باشد تخلخل داخلی (internal porosity) و ترک ممکن است گسترش یابد.

بهترین نتیجه جوشکاری وقتی بدست می آید که فولاد محتوی 0.40 تا 0.60 درصد منگنز باشد.

3- سیلیکون (Silicon) برای بهبود کیفیت و استحکام کششی در فولاد بکار می آید.میزان بالای سیلیکون بخصوص همراه با کربن بالا منتج به ترک می شود.

4- گوگرد (Sulfur) اغلب برای بهبود خواص ماشین کاری(machining) فولاد به آن اضافه میگردد. به هر حال مقدار آن در انواع دیگر فولاد پایین نگه داشته میشود (0.035 درصد و حداکثر 0.05 درصد) زیرا که درصد بالای گوگرد احتمال ترک را افزایش میدهد. فولادهای ماشینی پر گوگرد بطور معمول با الکترود کم هیدروژن بدون هیچ دشواری جوشکاری می شوند.

5- فسفر (Phosphorus) به عنوان ناخالصی در فولاد در نظر گرفته می شود در نتیجه مقدار آن تا حد امکان پایین نگهداشته میشود .میزان فسفر بالای 0.04 درصد باعث میشود که جوش شکننده (brittle) شود.

6- عناصر دیگر (نیکل،کروم،وانادیم و غیره) تاثیرهای مختلفی بر قابلیت جوشکاری فلزات دارند.جوشکاری این آلیاژها باید با احتیاط خاصی انجام گیرد و معمولا برای جلوگیری از ایجاد نواحی سخت و شکننده در جوش پیش گرمی(preheat) و پس گرمی(postheat) مورد نیاز میباشد.

گرفته شده : مجله جوشکاری

نوشته شده توسط محمدحسن محمدی در تاریخ

جمعه 86/1/3 ، ساعت 11:45 عصر

نظرات شما عزیزان: نظر

لیست کل یادداشت های

وبلاگ |